On a faixa costeira varrida pelo vento perto de Dunquerque, uma aposta industrial discreta está a ganhar forma dentro de pavilhões de aço reabilitados.

O projeto parece modesto por fora, mas os seus promotores acreditam que poderá decidir quem fornece o núcleo do futuro dos motores elétricos da Europa.

Uma aposta de 500 milhões de euros no aço elétrico

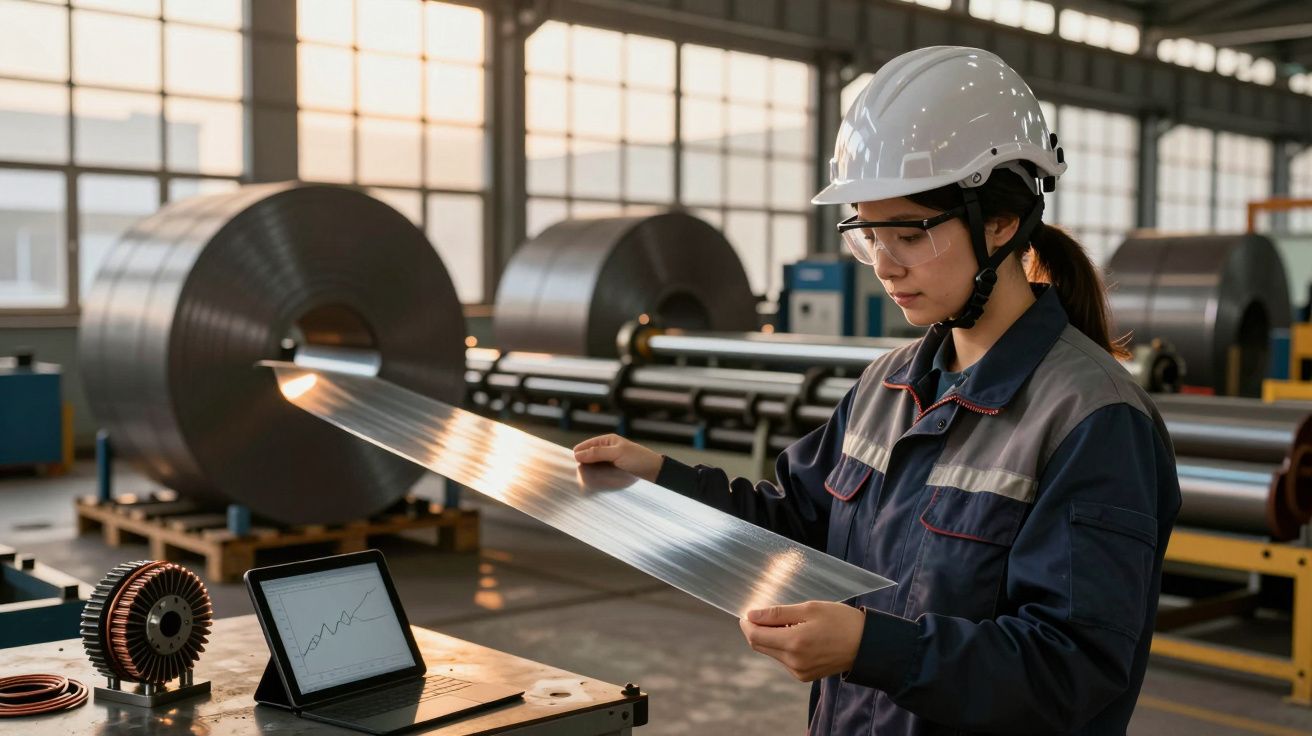

Em Mardyck, nos arredores de Dunquerque, no norte de França, a gigante siderúrgica ArcelorMittal está a investir 500 milhões de euros numa nova linha de produção de aço elétrico. Para a empresa, este é o maior compromisso industrial na Europa da última década. Para França, trata-se de uma jogada estratégica para fixar em território nacional uma parte essencial da cadeia de abastecimento da transição energética e do veículo elétrico.

Estão previstas três linhas de produção até ao final de 2025, com cinco linhas a funcionar até 2027. Quando atingir a plena capacidade, o local fornecerá chapas de aço finas e ultraprecisas que estão no coração dos motores elétricos e dos transformadores por toda a Europa.

O aço elétrico não alimenta nada por si só, mas determina silenciosamente quanta energia se perde ou se poupa dentro de cada motor e transformador.

O momento não é acidental. O mercado global de aço elétrico, avaliado em cerca de 32 mil milhões de euros em 2023, deverá atingir aproximadamente 57 mil milhões de euros em 2032. A ArcelorMittal quer uma fatia maior desse crescimento - e escolheu o norte de França como plataforma de lançamento.

A tentativa da ArcelorMittal de recuperar terreno num jogo do aço em mudança

A ArcelorMittal nasceu em 2006 da fusão do grupo europeu Arcelor com a Mittal Steel, da Índia - um negócio que abalou a indústria siderúrgica do continente. Desde então, a empresa atravessou os habituais ciclos de subida e descida da procura de aço, reduziu capacidade em algumas fábricas europeias e viu rivais chineses, em especial a China Baowu, assumirem a liderança na produção global.

O investimento em Mardyck assinala uma mudança de volume para valor. Em vez de perseguir toneladas de aço a granel, a ArcelorMittal está a apostar em produtos de nicho e de alto desempenho, onde as barreiras técnicas e as relações com os clientes contam mais do que a escala bruta.

O que é, afinal, o aço elétrico

Esqueça a imagem de enormes vigas de aço. O aço elétrico é produzido sob a forma de tiras muito finas, cuidadosamente tratadas. Estas tiras são concebidas para conduzir campos magnéticos de forma eficiente, desperdiçando o mínimo de energia possível.

São utilizadas em:

- motores elétricos para automóveis, comboios e maquinaria industrial;

- transformadores de potência em redes e subestações;

- geradores em turbinas eólicas e centrais elétricas.

Os fabricantes empilham centenas ou mesmo milhares destas chapas finas para formar o rotor e o estator de um motor, ou o núcleo de um transformador. Quanto mais fino e uniforme for o aço, menores são as chamadas “perdas magnéticas”. Isso traduz-se em menos calor, menos eletricidade desperdiçada e melhor desempenho.

Um motor automóvel construído com aço elétrico de alta qualidade pode extrair mais quilómetros de autonomia da mesma bateria, simplesmente por desperdiçar menos energia sob a forma de calor.

Uma linha de produção integrada em Mardyck

A nova instalação de Mardyck foi concebida como uma cadeia completa e integrada que transforma bobinas de aço стандарт em produtos de aço elétrico prontos a usar por fabricantes de motores e equipamentos.

A primeira fase centra-se em três linhas-chave:

- uma linha de preparação para limpar e condicionar as bobinas à entrada;

- uma linha contínua de recozimento e revestimento;

- uma linha de corte longitudinal (slitting) para cortar as tiras finas em larguras precisas.

O recozimento ajusta a estrutura cristalina interna do aço, que é o que lhe confere as propriedades magnéticas. O revestimento fornece isolamento elétrico entre camadas para que as chapas não entrem em curto-circuito entre si. A linha de corte longitudinal corta o material com precisão ao milímetro, adaptada ao desenho de cada cliente.

Mardyck complementa outra unidade de aço elétrico da ArcelorMittal, em Saint-Chély-d’Apcher, no sul de França. Em conjunto, espera-se que as duas fábricas atinjam 295 000 toneladas de aço elétrico por ano, tudo produzido internamente no país.

Volumes de produção que se traduzem em milhões de motores

Por si só, Mardyck está planeada para fornecer cerca de 155 000 toneladas de aço elétrico por ano. Aos níveis de preços atuais, isso corresponde a entre 153 milhões e 204 milhões de euros de vendas anuais.

Por trás da tonelagem está um retrato mais revelador: milhões de motores e transformadores. Em aplicações automóveis, as chapas têm tipicamente apenas 0,2 a 0,35 milímetros de espessura. Pequenas variações nessa espessura têm um impacto mensurável na quantidade de energia que um motor desperdiça.

A relação é simples:

| Parâmetro | Efeito |

|---|---|

| Chapas de aço mais finas | Menores perdas magnéticas |

| Perdas mais baixas | Maior eficiência |

| Maior eficiência no motor de um VE | Mais autonomia com a mesma bateria |

Escaladas para uma frota completa de carros elétricos ou para uma rede elétrica regional, estas melhorias incrementais tornam-se reduções significativas no consumo de eletricidade.

Um grande projeto industrial e uma história de emprego local

A fase de construção em Mardyck foi substancial. Até 400 pessoas estiveram envolvidas no pico, desde o desenho até à instalação e testes das linhas. O projeto combina pavilhões industriais antigos reabilitados com edifícios totalmente novos - um padrão familiar na indústria pesada francesa, que procura modernizar-se sem recomeçar do zero.

Mais de 300 empresas externas trabalharam no local, desde fabricantes de equipamentos especializados a empresas de engenharia civil. O grupo sublinha que pôr as linhas em operação a tempo e conforme as especificações tem sido prioritário, num setor onde atrasos podem rapidamente apagar margens.

Do lado operacional, cerca de 175 colaboradores já asseguram as atividades de aço elétrico entre Mardyck e a área de Dunquerque. Tratam do controlo de processo, manutenção, gestão da qualidade, eficiência energética e monitorização digital. Quando a segunda fase estiver concluída, prevê-se que o efetivo chegue a cerca de 200 pessoas dedicadas a esta linha de produto.

A liderança operacional está a cargo da diretora de departamento Gaëlle Le Papillon. As equipas foram formadas com colaboradores existentes da ArcelorMittal e novas contratações, apoiadas por mais de 12 000 horas de formação, incluindo aprendizagem prática na unidade mais experiente de Saint-Chély-d’Apcher.

França quer um papel central na cadeia europeia da mobilidade elétrica

Ao concentrar em França a produção europeia de aço elétrico, a ArcelorMittal está a alinhar-se com ambições nacionais. Paris quer que o país seja mais do que um polo de montagem de automóveis elétricos; quer controlar materiais a montante que concorrentes estrangeiros não possam substituir facilmente.

As autoridades francesas veem o aço elétrico como um material estratégico: sem ele, torna-se muito difícil construir motores elétricos competitivos na Europa na próxima década.

A região dos Hauts-de-France já se está a posicionar como um grande polo de baterias e fabrico de veículos elétricos, com gigafábricas e fornecedores automóveis a anunciar investimentos. O aço elétrico encaixa-se bem neste puzzle regional, fornecendo um insumo crítico tanto para veículos como para infraestruturas de energia.

O Estado francês está a apoiar diretamente o projeto de Mardyck com 25 milhões de euros através do programa France 2030, que visa capacidade industrial ligada à transição energética.

Redes inteligentes, não apenas veículos elétricos, impulsionam a procura

Os veículos elétricos costumam dominar as manchetes, mas não são o único motor do boom do aço elétrico. Operadores de rede por toda a Europa, América do Norte e Ásia estão a modernizar redes envelhecidas para sistemas “inteligentes” capazes de lidar com produção solar e eólica flutuante, armazenamento local e fluxos bidirecionais.

Essa mudança depende de novas gerações de transformadores, sensores e equipamentos de controlo. Todos eles precisam de aço elétrico de alta qualidade que mantenha as perdas baixas, ao mesmo tempo que lida com comutações mais frequentes e cargas variáveis.

A física por trás do crescimento do mercado é simples: à medida que as sociedades fazem circular mais eletricidade pelas redes, cada ponto percentual de eficiência ajuda. Usar melhor aço elétrico reduz o desperdício em incontáveis dispositivos, desde pequenos motores em eletrodomésticos até transformadores gigantes que alimentam cidades inteiras.

Como isto se traduz para consumidores e indústria

Para a maioria dos condutores ou das famílias, o aço elétrico continua invisível. Ainda assim, o seu desempenho reflete-se nas faturas de energia, nos tempos de carregamento e nos custos de transporte.

Considere um carro elétrico com uma bateria de 60 kWh. Se uma melhoria no motor, usando aço elétrico de qualidade superior, aumentar a eficiência em apenas 3 pontos percentuais, isso pode acrescentar cerca de 15 a 20 quilómetros de autonomia adicional na condução do dia a dia. Os fabricantes podem então escolher entre oferecer mais autonomia ou reduzir ligeiramente o pack de baterias para poupar custo e peso.

As unidades industriais enfrentam compromissos semelhantes. Uma fábrica com dezenas de grandes motores pode reduzir o consumo de energia e o desgaste relacionado com calor simplesmente ao optar por designs de motores mais eficientes - que dependem de melhor aço elétrico. Ao longo de vários anos, as poupanças em eletricidade e manutenção podem superar o preço inicial mais elevado de materiais avançados.

Termos-chave que vale a pena esclarecer

Dois conceitos são centrais nesta história:

- Perdas magnéticas: energia perdida sob a forma de calor quando os campos magnéticos dentro do aço são invertidos ou distorcidos. Menores perdas significam menos desperdício e equipamentos a funcionar mais frios.

- Orientado por grão vs não orientado: alguns aços elétricos são processados para que os grãos cristalinos internos se alinhem numa direção, ideal para transformadores. Outros são feitos com uma estrutura de grão mais aleatória, mais adequada a máquinas rotativas como motores.

Ambos os tipos poderão passar por fábricas como Mardyck, dependendo de o cliente final produzir automóveis, acionamentos industriais ou transformadores de rede.

O risco para a Europa é claro: se a produção doméstica não acompanhar, os fabricantes podem ficar dependentes de um pequeno número de fornecedores no estrangeiro, sobretudo na Ásia. Isso exporia projetos de veículos elétricos e de redes a choques de fornecimento e tensões comerciais. O potencial benefício, se projetos como Mardyck tiverem sucesso, é uma base europeia mais segura e tecnicamente avançada para a próxima geração de indústrias eletrificadas.

Comentários

Ainda não há comentários. Seja o primeiro!

Deixar um comentário